Mini stérilisateur pour sucette enfant

FPSA conçoit, réalise et produit un stérilisateur pour sucette enfant

Pour les besoins de l’un de ses clients, acteur majeur du marché européen dans le secteur de la puériculture, FPSA a été consulté pour la conception, la réalisation et la production à grande échelle d’un stérilisateur pour sucette enfant.

La réflexion globale sur le projet et sur les solutions à apporter a ensuite été confiée au groupe FPSA. De la phase de recherche jusqu’à la production à grande échelle, tout le processus de développement et de fabrication s’est fait dans les locaux de la société. Le tout dans un souci de confidentialité permanent.

Au-delà de son savoir-faire en plasturgie et de sa connaissance du secteur de la puériculture, FPSA a été choisie pour sa localisation au cœur de la Plastique Vallée et pour sa capacité à traiter l’ensemble des opérations sur son site de Bellignat.

Une expertise française, gage de qualité, qui permet d’avoir une source d’approvisionnement locale pour le marché européen, ces produits étant habituellement fabriqués en Asie.

Réflexion et conception

Une fois le cadre du projet défini, différentes étapes essentielles sont mises en place :

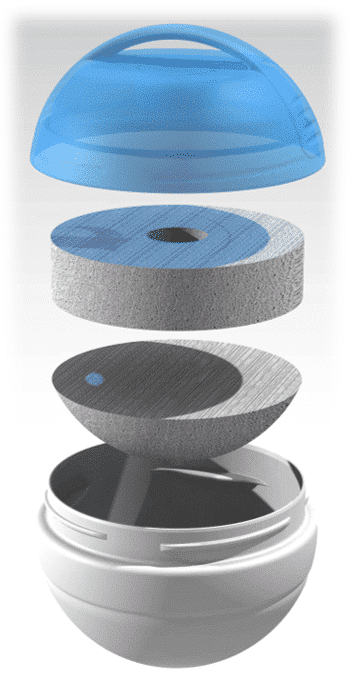

La création de maquettes via le moulage et l’assemblage de pièces plastiques

L’analyse et la conception des outillages

L’élaboration des chaînes de cotes fonctionnelles du produit

Mesurer, concevoir et tester

- Mesure et analyse

Les pièces plastiques imaginées sont mesurées à chaud et à froid afin de prévoir au mieux leurs variations en fonction de l’environnement auquel elles pourraient être exposées. Les déformations de production liées à la phase d’injection thermoplastique sont étudiées et des analyses complémentaires de risques sont effectuées.

- Conception en CAO

Pour avoir un produit fonctionnel, solide et démontable, le client souhaitait une injection - soufflage de la cuve. Nous avons donc dû concevoir en CAO l’intégralité de la pièce « cuve » permettant ainsi de la rendre industrialisable et démoulable en injection traditionnelle.

- Tests "run & rate"

Le stérilisateur prend alors forme et des tests “run & rate” sont mis en place. Le but : soumettre le produit à des conditions d’utilisation extrême afin de contrôler sa solidité et d’anticiper son usure.

Toutes ces étapes nous ont permis d’apporter un résultat probant et de proposer un produit au meilleur rapport qualité/sécurité/prix/délai.

La création d’un prototype

La phase de réflexion effectuée, un prototype est réalisé avec la machine d’impression 3D FPSA. Cette opération permet, en plus d’apporter au client un premier rendu physique, de vérifier que tout fonctionne correctement et si besoin de s’adapter aux contraintes détectées en faisant preuve d’agilité.

Cette opération permet également de valider le choix des matériaux et la conception des outillages nécessaires pour le projet.

Découvrez la phase de création d'un prototype

Le “Mur Qualité” FPSA

Nos équipes accordent une importance toute particulière à cette étape qui constitue le dernier maillon de notre chaîne de contrôle avant la distribution à grande échelle du produit.

Un produit qui a su se réinventer

Plus récemment, le client a souhaité donner une seconde vie au produit. Dans le secteur de la puériculture, les cycles de mise sur le marché sont courts et les consommateurs se lassent vite. Nous devons donc continuellement faire évoluer l’esthétisme de nos produits pour correspondre aux tendances actuelles.

Pour cela et en tant que partenaire, nous avons réalisé une analyse de la valeur du stérilisateur.

Notre méthode consiste à décortiquer les différents composants plastiques du produit pour appréhender leur impact sur la satisfaction du consommateur. Cela afin de pouvoir, dans un second temps, réduire les coûts de production et les coûts d’achats des fournitures. C'est une méthode rationnelle d'optimisation d'un produit.

Le but n’est pas de dénaturer l’objet mais de proposer au travers d’un relooking, une diminution des coûts de production du produit, sans en altérer la qualité et l’esthétisme.

Preuve de la qualité de sa conception, de sa fabrication et de son relooking, le stérilisateur est toujours commercialisé depuis 6 ans alors que ce type d’appareil reste en règle générale sur le marché pendant 3-4 ans.

CONTACTEZ FPSA

Spécialiste du moulage de pièce plastique, notre équipe spécialisée saura vous apporter conseil et suivi dans la création de vos objets uniques de puériculture.

Vous avez un projet ? Parlons-en ensemble !